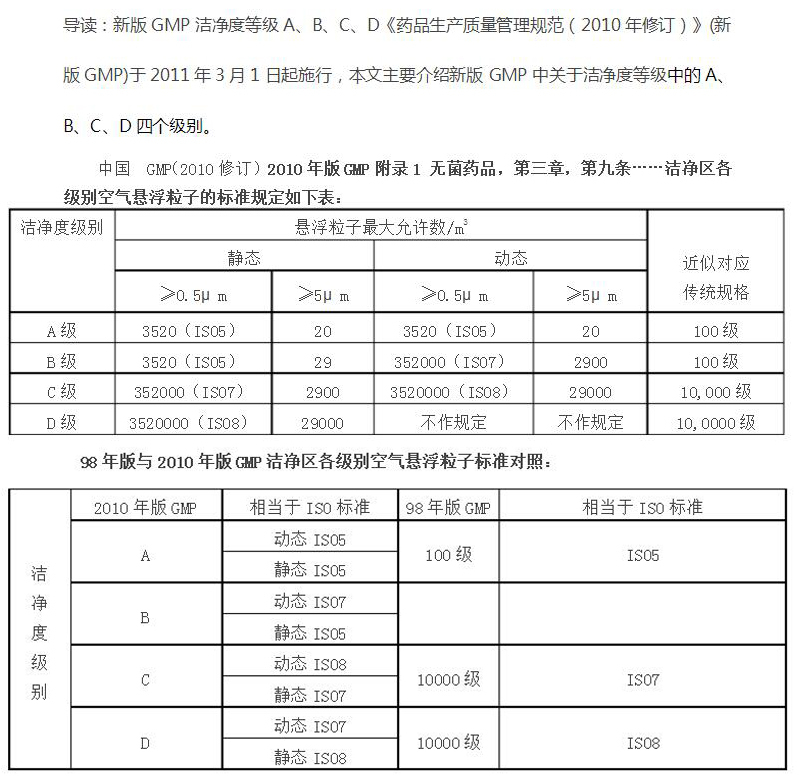

GMP標準是一套適用于醫藥、食品行業的強制性標準,要求企業從原料、人員和GMP標準設施設備、生產工藝、包裝運輸、質量控制等方面滿足衛生要求按照國家有關法律、法規的規定,制定一套操作操作規程,幫助企業改善企業衛生環境,及時發現和改進生產過程中存在的問題。簡而言之,GMP要求生產企業擁有良好的生產設備、合理的生產工藝、完善的質量管理和嚴格的檢測體系,以確保最終產品的質量(包括食品安全和健康)符合法律法規的要求。2010年版GMP顯著提高了無菌藥品生產的相關監管要求,與歐盟GMP保持一致。對環境中的懸浮顆粒物和微生物的控制提出了A、B、C、D等潔凈區的分類及相應的更嚴格的要求。GMP全面提高了制藥企業清潔環境的清潔水平。對醫藥企業清潔環境的監督、日常控制和監測提出了更加嚴格的具體要求。強調了生產過程中的無菌和凈化要求,包括無菌藥品生產過程的動態監控要求,潔凈生產區的消毒是保證藥品生產質量的重要生產環節。為了保證產品在生產過程中不受微生物污染,必須每天對每批產品進行消毒。盡管如此,環境空間中的微生物很難控制。對于看似簡單的消毒過程,選擇合適的消毒方法以滿足相關消毒要求顯得尤為重要。

新GMP的發布給制藥企業帶來了革命性的產業升級。對于許多制藥企業來說,如何通過新的GMP,如何將新的GMP與本企業的生產條件相結合,是一個必須考慮的問題。其中,消毒要求是最重要的。空間消毒作為制藥企業潔凈室消毒的重點,是每一個藥品生產企業不可忽視的環節。幾乎所有的制藥企業都在尋找一種能替代甲醛的穩定空間消毒產品。因此,市場上有氣化過氧化氫、過氧化氫熏蒸等方法。但由于這些設備投資高、效果不穩定,不少廠家也保持觀望態度。那么,有沒有辦法真正解決空間消毒的問題呢?

實踐證明,臭氧更適合消毒,VHP更適合殺菌。企業應綜合考慮消毒滅菌對潔凈室和空調系統的長期影響,為藥品生產提供良好的生產環境,提高藥品質量和安全性。潔凈室空調系統選擇合適的消毒滅菌方案,不僅是為了控制潔凈室中微生物的數量達到GMP要求,也是為了保持潔凈室長期穩定運行,降低潔凈室空調系統的投資成本和運行維護成本,為企業帶來更高的經濟效益,更好地服務于人體健康。